Cięcie gazowe - cnccad

Menu główne:

- Strona główna

- Oferta i współpraca

-

Troche o ...

- O procesie

- Cięciu, czyli ...

- Spawaniu, czyli ...

- Kontrolerach CNC ...

- Po godzinach

- Kontakt

Cięcie gazowe

Proces cięcia gazowego ( OXY CUT ) jest bardzo starą technologią stosowaną po dzień dzisiejszy.

Od czasów jej powstania , wiele się w sposobie działania nie zmieniło. Jedynie wprowadzano udoskonalenia w budowie palników , dysz i innego osprzętu

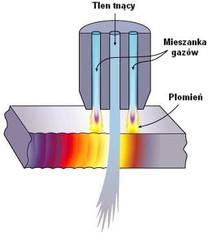

Zanim rozpocznie się proces cięcia, stal musi osiągnąć temperaturę zapłonu. To jest zadanie dla płomienia gazowego wytworzonego

przez mieszankę gazową. Wybór gazu palnego decyduje o szybkości nagrzewania , nawęglaniu krawędzi i utwardzeniu.

Acetylen zapewniający wysoką temperaturę i skuteczność płomienia wydaje się być optymalnym rozwiązaniem ale nie tanim.

Najistotniejszym jednak elementem sprzętu do cięcia jest dysza tnąca. Odpowiednie ukształtowanie wylotu kanału tlenu tnącego, zwiększające prędkość wypływu tego gazu w znacznym stopniu zwiększa prędkość cięcia. Dalsze zwiększenie tej prędkości możliwe jest dzięki zastosowaniu systemu JETEX®, w którym wykorzystuje się “dysze kurtynowe”.

W tego typu dyszach strumień tlenu tnącego jest otoczony kurtyną tlenową, ograniczającą dostęp produktów spalania oraz powietrza, które obniżają czystość tlenu tnącego,

a w konsekwencji obniżają prędkość cięcia.

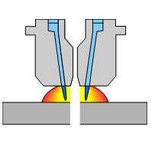

Cięcie prostopadłe, ukosowanie, przygotowanie do spawania przez cięcie kilkoma palnikami jednocześnie ( metody ukosowania K , X , V ) to tylko niektóre możliwości oferowane przez tę technologię. W układzie pracy prostoliniowej stosujemy również żłobienie płomieniowe.

Poniżej pokazane są etapy cięcia od krawędzi materiału.

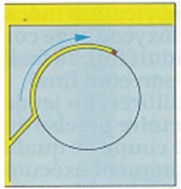

Często, podczas cięcia mamy problem z zachowaniem prawidłowych wymiarów , kształtów lub jednego i drugiego. Prostym przykładem może być cięta duża seria kół .

Podczas palenia zauważamy że palnik kończąc palić koło nie trafia w miejsce gdzie powinien trafić i nasze przykładowe kółko jest z ząbkiem lub po prostu owalne.

Koło w programie CAD jest okrągłe , kod NC wskazuje że też powinno być okrągłe a jak zrobimy test ruchu maszyny z programu to koło , faktycznie jest okrągłe.

Więc co jest nie tak ??

Jeżeli sama maszyna jest sprawna, pozycjonuje poprawnie przy szybkich przejazdach, wolnych symulujących pracę to z dużym prawdopodobieństwem można założyć błąd technologiczny procesu cięcia. Powodem tego jest potężna ilość energii w postaci ciepła wnoszona do materiału.

Programista piszący kod dla maszyny nie uwzględnił tego że materiał cięty termicznie , nie zależnie czy gazowo lub plazmowo ma wprowadzone bardzo dużą ilość energii w jego strukturę gdzie musi ona mieć też miejsce "ucieczki".

Energia ta zamienia się w naprężenia mechaniczne i szuka najnormalniej ujścia. Zazwyczaj ujście znajduje w swobodnym przemieszczeniu się materiału a w wyniku końcowym wprowadzając wady cięcia objawiające się na różne sposoby.

Sporadycznie udaje się tak wyciąć element że nie uszkadzamy go , ale to rzadkość i czysty przypadek.

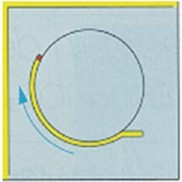

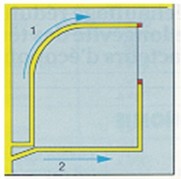

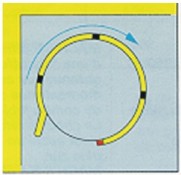

Poniżej pokazuję jak powinny przebiegać kierunki cięcia dla plazmy i gazówki. Również to jest zalecane przy cięciu laserowym , ale biorąc pod uwagę szczelinę cięcia zawsze to może się "stracić" w klasie dokładności cięcia.

Kolor szary , to materiał. Kolor żółty z czerwonym punktem to ruch cięcia. Strzałka pokazuje kierunek cięcia.

Na podstawie tych rysunków, nasuwa się wniosek że należy technologię cięcia tak zaplanować , w taki sposób by odciąć to co "cienkie" ( skrapy, odpad ) a następnie palnik "wchodzi" w pełną stal. Taki sposób cięcia, pozwoli nam zwiększyć pewność zachowania kształtu i wymiarów docelowych.